적절한 가격과 최상의 대응력을

제공하는 회사를 선정해라.

- 최저의 비용으로 품질을 저하시켜서는 안된다.

빠른 납기가 아닌 정확한 납기를

준수하는 회사를 선정해라.

- 정확한 납기로 LOSS를 발생시키지 않아야 한다.

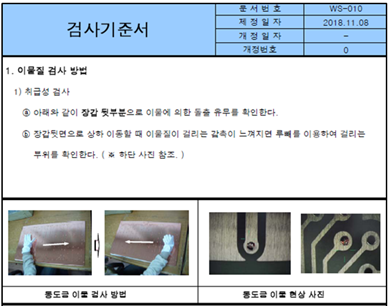

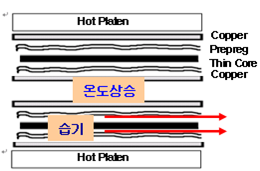

생산/출하 후 발생되는 신뢰성

불량을 사전 방지 할 수 있는

업체여야 한다.

- 최종 고객에게 제품 판매 후 불량 발생시 100배 이상의 손실 비용 발생

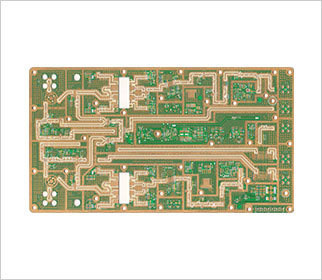

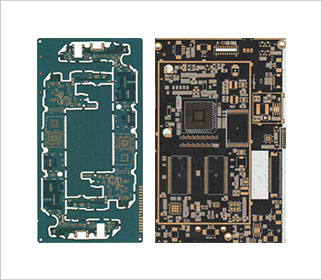

설계부터 제조, 생산까지 진행

가능한 회사를 선정해라.

- A/W, PCB, SMT 파트별로 문제점을 도출하여 개선할 수 있는가?

- 불량 발생시 책임 소지가 명확한가?

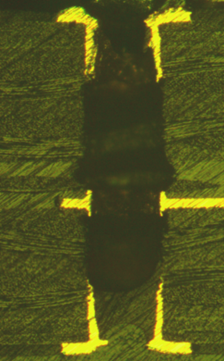

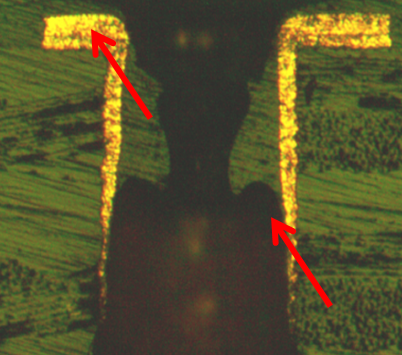

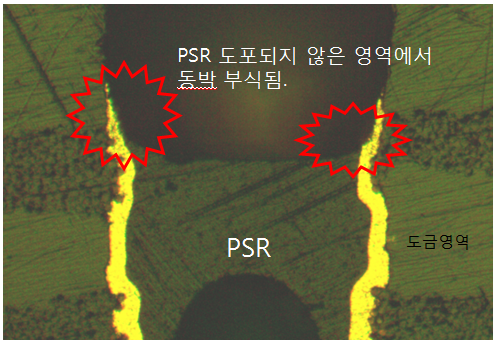

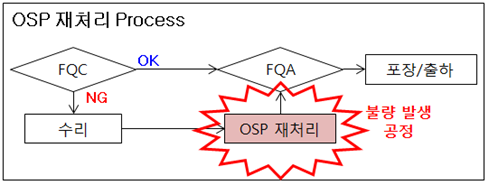

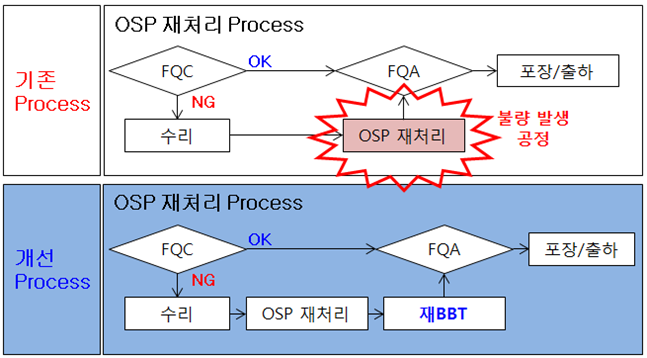

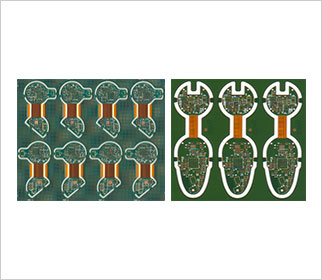

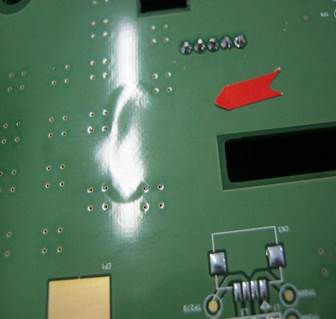

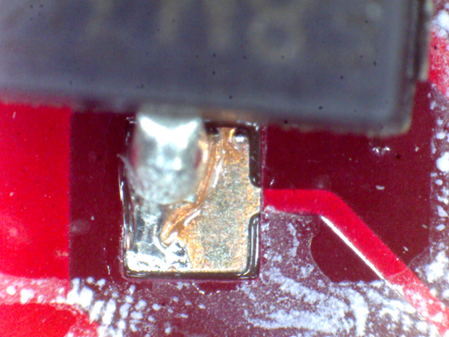

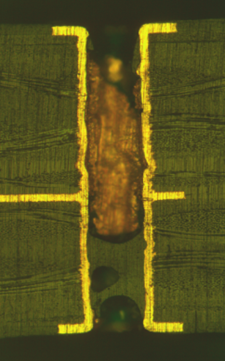

[불량]

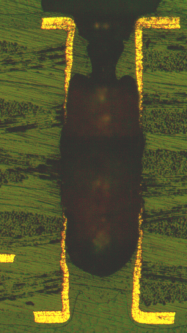

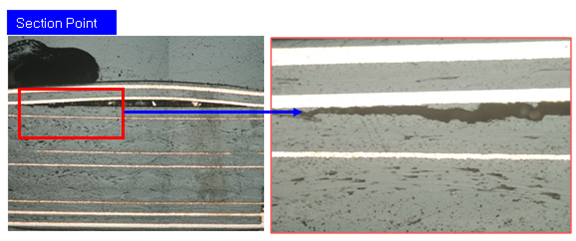

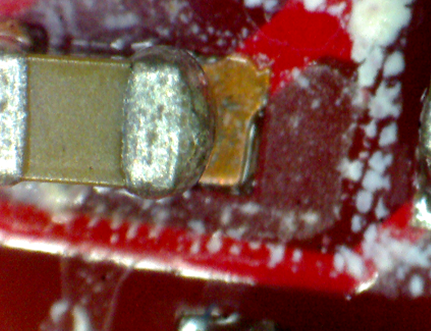

[불량]